軋機AGC伺服油缸是現代冶金軋機實現高精度板帶厚度控制的核心執行部件,其技術特性與性能優勢直接決定了軋制產品的質量與成材率。本文從技術原理、結構特性、性能優勢、應用領域等維度,對其核心價值進行分析。

技術原理與控制機制

AGC伺服油缸通過電液伺服技術實現輥縫的毫米級精確定位。其閉環控制系統由位移傳感器、壓力傳感器、電液伺服閥及控制器組成,實時監測軋輥位置與軋制力,并與設定值比較后,通過PID算法輸出控制信號。電液伺服閥將電信號轉換為液壓油流量變化,驅動油缸活塞快速調整輥縫,確保板厚精度。該系統支持輥縫控制、壓力控制、厚度監控等多模式切換,通過復合控制策略應對軋制力波動、機械變形等擾動。

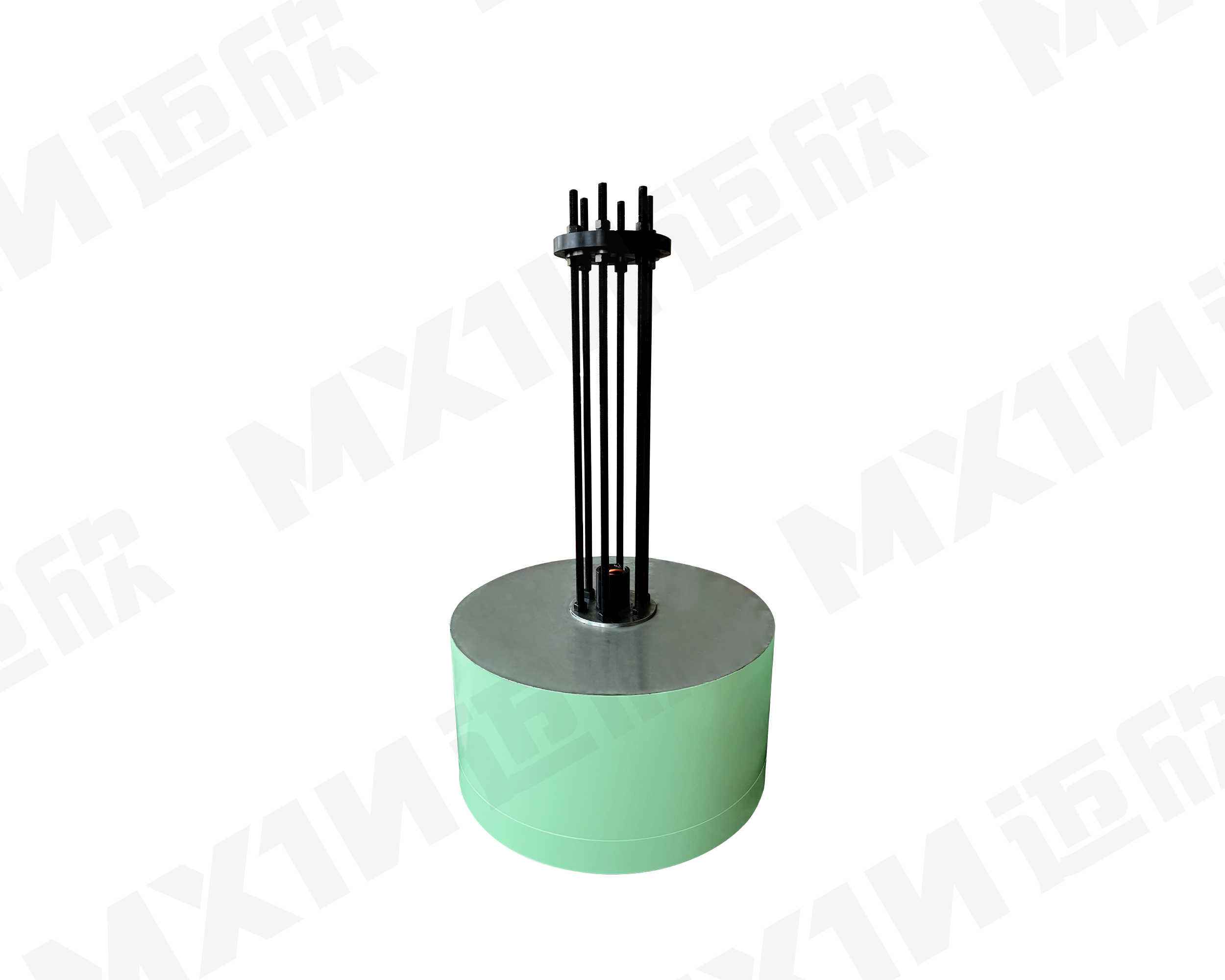

結構特性與核心參數

AGC伺服油缸采用大缸徑、短行程設計,以平衡推力與響應速度。其缸徑范圍通常為600-2000mm,短行程設計可減少液壓油壓縮量,提升動態響應速度。額定工作壓力一般為10-35MPa,定位精度可達0.0005mm至0.1mm,響應時間小于10毫秒。結構上,油缸由液壓缸體、活塞及電氣控制系統組成,其中液壓缸體承受高壓,活塞承擔受力與導向功能,電氣系統實現位置與壓力的閉環反饋。

性能優勢與技術創新

相較于傳統機械壓下系統,AGC伺服油缸具有三大優勢:

高精度控制:通過閉環反饋實現亞微米級定位,冷軋帶鋼厚度偏差可控制在±0.003mm以內,熱連軋精度達±0.03mm。

快速響應能力:短行程設計結合高頻響伺服閥,動態響應頻率超過100Hz,有效抑制輥縫高頻振動。

高剛性支撐:大缸徑設計提升抗偏載能力,結合壓力補償技術,使軋機等效剛性提高3-5倍,確保厚板平整度。

核心應用領域

AGC伺服油缸廣泛應用于對厚度精度要求嚴苛的工業場景:

冷軋帶鋼軋機:實現高端電子材料用箔的厚度控制,滿足十二輥軋機0.003mm級精度需求。

熱連軋生產線:通過張力/速度復合控制,補償軋制力波動,提升帶鋼成材率。

中厚板軋機:雙缸同步控制技術支撐最大80,000KN軋制壓力,保障厚板質量。

精密機械加工:在數控機床、壓力機等設備中,實現工作臺的高精度定位與壓力控制。